Termografía en tableros eléctricos: introducción

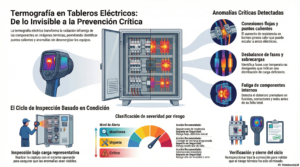

La termografía en tableros eléctricos se ha convertido en una pieza clave para equipos de HSE y mantenimiento que buscan anticipar y prevenir fallas antes de que se conviertan en incidentes mayores. A diferencia del mantenimiento tradicional basado en calendarios, esta técnica aprovecha datos térmicos para revelar anomalías ocultas, como puntos calientes, conexiones sueltas o sobrecargas, sin necesidad de desenergizar los sistemas. Esto permite tomar decisiones de mantenimiento basadas en condición, reduciendo paros no planificados, riesgos eléctricos y amenazas de incendio, mientras impulsa la confiabilidad y la seguridad operativa de la planta.

Para entender esta técnica en contexto, la termografía infrarroja capta la radiación emitida por los componentes eléctricos y la convierte en imágenes térmicas que muestran variaciones de temperatura. Estas variaciones son evidencias objetivas de condiciones que pueden escalar a fallas críticas si no se identifican a tiempo. Además, los protocolos actuales, como los recomendados por NFPA 70B para mantenimiento eléctrico, reconocen la termografía como parte de las mejores prácticas para programas de mantenimiento preventivo y predictivo.

Si desea profundizar en los riesgos eléctricos que esta técnica ayuda a mitigar, le invitamos a ver nuestro artículo sobre riesgos eléctricos ocultos y, más adelante, cómo elegir herramientas de inspección térmica en esta guía de cámaras térmicas.

El problema real: riesgos en termografía en tableros eléctricos y su impacto

Cuando hablamos de termografía en tableros eléctricos, lo hacemos desde una necesidad real para los equipos de HSE: identificar riesgos eléctricos antes de que se conviertan en incidentes con consecuencias graves para las personas, la operación y la continuidad de la empresa. Los tableros eléctricos son el corazón de la distribución de energía de cualquier planta, pero también son zonas de alta vulnerabilidad si no se gestionan con criterios técnicos y de seguridad.

Riesgos que acechan en los tableros eléctricos

Los tableros eléctricos concentran componentes críticos (breakers, fusibles, barras, conectores, relés), y fallos sutiles pueden escalar rápidamente a eventos peligrosos, tales como:

-

Electrocución y descargas eléctricas

El contacto con partes energizadas sin las debidas barreras o procedimientos seguros puede causar lesiones graves o fatales para el personal. -

Arco eléctrico y quemaduras

Un arco puede generarse por fallas como conexiones flojas, aislamiento deteriorado o contaminantes, produciendo temperaturas extremadamente altas, proyecciones y lesiones a operadores. -

Incendios eléctricos

El sobrecalentamiento por sobrecargas o contactos defectuosos es uno de los principales desencadenantes de incendios en instalaciones industriales, que pueden propagarse y afectar equipos, procesos y personas. -

Daños en equipos y paros operativos no planificados

Un fallo sin diagnóstico previo puede impactar equipos críticos, provocando paros de producción, pérdidas económicas y comprometiendo la continuidad operativa.

Normativas y mejores prácticas que guían la gestión del riesgo

Para los profesionales de HSE, no es opcional entender y cumplir con estándares internacionales y guías de seguridad que regulan cómo se debe trabajar con sistemas eléctricos:

-

NFPA 70B – Estándar de la National Fire Protection Association para mantenimiento de equipos eléctricos, que incluye prácticas preventivas que reducen fallas y riesgos.

-

NFPA 70E – Estándar de seguridad eléctrica en el lugar de trabajo, centrado en la protección de quienes operan o mantienen sistemas eléctricos.

-

NEC / NESC / IEC 61439 – Códigos y normas que definen requisitos de diseño, instalación y protección de tableros y equipos eléctricos.

-

Guías de inspección y procedimientos seguros como Lockout/Tagout (LOTO) y uso de EPP, que minimizan exposición y riesgos durante mantenimientos.

-

Además, en ambientes laborales regulados, organismos como el Instituto Nacional de Seguridad y Salud en el Trabajo (INSST) ofrecen guías técnicas para evaluar y prevenir riesgos eléctricos en instalaciones energizadas o cercanas a ellas.

Perspectiva HSE: no es solo “fallas” — es riesgo humano y operacional

Un enfoque de HSE no solo mide fallos técnicos, sino sus impactos en personas, procesos y cumplimiento. Por ejemplo, una sobrecarga no identificada puede ser una amenaza para la seguridad de quienes trabajan cerca del tablero y puede desencadenar inspecciones regulatorias, sanciones o interrupciones operativas costosas si se convierte en un evento no controlado.

Es por eso que, como profesional de seguridad y salud, se busca no solo cumplir con protocolos, sino anticipar fallas y riesgos antes de que sucedan, integrando herramientas como la termografía junto con programas de mantenimiento estratégico y gestión de riesgos. En la siguiente sección veremos cómo la termografía en tableros eléctricos se convierte en una herramienta central para esta prevención avanzada.

📌 Si aún no lo ha visto, también puede ampliar esta perspectiva leyendo nuestro artículo sobre riesgos eléctricos ocultos y cómo elegir las herramientas correctas en la guía de cámaras térmicas.

Qué detecta la termografía en tableros eléctricos (ejemplos claros y prácticos)

Cuando un profesional de HSE escucha termografía en tableros eléctricos, inmediatamente piensa en condiciones que no se ven a simple vista, pero que pueden anticipar fallas críticas. La termografía no es un lujo técnico: es una herramienta de detección temprana, basada en radiación infrarroja, que permite identificar anomalías térmicas que, de otro modo, pasarían desapercibidas hasta generar un incidente grave.

A continuación, presentamos condiciones térmicas comunes que las inspecciones termográficas detectan, con ejemplos prácticos y su relevancia directa para la seguridad, continuidad operativa y cumplimiento.

1) Conexiones flojas o mal ajustadas

¿Qué muestra la termografía?

Puntos calientes en terminales y bornes de alimentación.

Ejemplo práctico en planta:

Un bornes con conexión floja puede mostrar aumentos de temperatura intermitentes en una ruta de inspección termográfica, incluso cuando el tablero opera dentro de parámetros normales de carga.

Por qué importa para HSE:

Las conexiones flojas incrementan la resistencia y pueden desencadenar arcos eléctricos, incendios o fallas repentinas durante condiciones de carga alta. Identificarlo temprano permite programar una intervención segura antes de una falla crítica.

2) Sobrecargas en circuitos

¿Qué detecta la herramienta?

Elevación de temperatura sostenida en fases específicas o barras colectoras.

Ejemplo práctico en industria:

Un circuito que alimenta motores de alta demanda muestra temperaturas elevadas comparadas con otros circuitos similares, sugeriendo que la carga está fuera de rango o mal distribuida.

Relevancia HSE + Operación:

Las sobrecargas aumentan riesgo de disparos intempestivos, reducción de vida útil de componentes y posibles interrupciones no planificadas que afectan la continuidad operativa.

3) Desbalance de fases

¿Cómo se ve en la termografía?

Una fase significativamente más caliente que las otras dos en la imagen térmica.

Caso típico en planta:

En tableros que alimentan cargas trifásicas, una fase caliente detona alerta de desbalance de carga.

Por qué es crítico:

El desbalance genera vibraciones en motores, sobrecalentamiento y riesgo de falla prematura — especialmente en cargas críticas. Para HSE, esto representa un potencial de paro repentino o falla mecánica vinculada a fallas eléctricas ocultas.

4) Fusibles deteriorados o en condición límite

Indicador térmico:

Los fusibles con resistencia interna creciente se muestran más calientes que unidades en condiciones nominales.

Ejemplo práctico:

Fusibles que no han fallado aún, pero que presentan tendencia térmica ascendente con cada inspección.

Impacto para seguridad y operación:

Estos fusibles son candidatos a fallo inesperado, lo que puede traducirse en paros repentinos en la cadena de producción y riesgos adicionales cuando se reenergiza el circuito.

5) Componentes fatigados (contactores, relés)

¿Qué detecta la termografía?

Incrementos térmicos en polos interiores de contactores o relés debido a fatiga mecánica.

Escenario típico:

Un contactor que opera bajo ciclos frecuentes puede presentar puntos calientes en cada inspección.

Implicación HSE + Mantenimiento:

Este hallazgo permite planificar reemplazos antes de fallas, reduciendo la exposición del técnico al riesgo durante mantenimiento reactivo.

Cómo interpretar diferencias térmicas en termografía en tableros eléctricos

La termografía no solo captura temperaturas absolutas; su valor real está en comparar patrones térmicos dentro de un contexto operativo, por ejemplo:

✅ Comparar fases entre sí

✅ Comparar cargas similares

✅ Comparar imágenes de inspecciones previas

✅ Analizar tendencias térmicas a lo largo del tiempo

Este enfoque convierte una lectura puntual en datos útiles para decisiones seguras, alineadas con prácticas de mantenimiento basado en condición y gestión de riesgos.

Conexión práctica con su estrategia de HSE

La detección puntual a través de termografía debe integrarse con acciones de gestión de riesgos, procedimientos de trabajo seguro y programas de mantenimiento. Por ejemplo:

🔹 Priorizar tableros con anomalías térmicas para inspección más profunda

🔹 Vincular hallazgos con permisos de trabajo seguros (Lockout/Tagout)

🔹 Registrar tendencias térmicas para evaluar efectividad de acciones correctivas

Si desea avanzar desde la detección a la implementación de soluciones, en nuestro artículo de cómo elegir una cámara térmica para seguridad industrial encontrará criterios claves para seleccionar equipos adecuados.

Además, si le interesa una opción industrial robusta, puede conocer el modelo EXCAM XI410: cámara termográfica antiexplosiva, ideal para ambientes exigentes.

De mantenimiento preventivo a mantenimiento basado en condición: el cambio que está adoptando la industria en termografía en tableros eléctricos

En HSE hay algo que usted y su equipo tienen clarísimo: lo que no se controla, se acumula… y lo que se acumula, un día explota (en incidentes, paros, auditorías o pérdidas que nadie quiere explicar en comité).

Por años, el mantenimiento preventivo “por calendario” ha sido una base útil: cambiar, ajustar o revisar cada cierto tiempo para evitar fallas. El problema es que hoy muchas plantas operan con presiones que ya no permiten adivinar:

-

más demanda operativa,

-

más criticidad en equipos,

-

más exposición a riesgos eléctricos,

-

y menos margen para paros no programados.

Por eso, cada vez más organizaciones están migrando hacia el mantenimiento basado en condición (CBM – Condition Based Maintenance): un enfoque donde usted no actúa “porque toca”, sino porque hay evidencia real de que un componente está entrando en condición de falla.

Y aquí es donde la termografía en tableros eléctricos se vuelve una herramienta clave: porque convierte lo invisible en información útil para decidir.

¿Qué es mantenimiento basado en condición (CBM) en termografía en tableros eléctricos?

El mantenimiento basado en condición es un sistema de decisión que responde a una pregunta muy HSE:

¿Qué riesgo real existe hoy y qué acción debo priorizar antes de que escale?

A diferencia del preventivo tradicional, el CBM se apoya en indicadores medibles, como:

-

comportamiento térmico (termografía),

-

vibración,

-

ultrasonido,

-

tendencias eléctricas,

-

historial de fallas,

-

criticidad de activos.

En pocas palabras: no se interviene por rutina, se interviene por condición.

Preventivo vs. Basado en condición: la diferencia que cambia el juego

Para aterrizarlo, así se ve en la vida real:

Mantenimiento preventivo (por calendario)

-

Se programa por fecha o por horas de operación

-

Funciona bien… hasta que hay variabilidad de carga o envejecimiento acelerado

-

Puede generar trabajos innecesarios o llegar tarde a una falla

Mantenimiento basado en condición (por evidencia)

-

Se programa por señales reales de deterioro

-

Permite priorizar según criticidad

-

Reduce intervención reactiva y exposición del personal

-

Ayuda a sostener continuidad operativa

Este enfoque está alineado con buenas prácticas internacionales de gestión de activos como ISO 55000, que promueve decisiones basadas en valor, riesgo y desempeño del activo.

Por qué esto importa tanto para HSE (y no solo para mantenimiento)

Aquí es donde se entiende el valor real.

Usted no está buscando “tener tableros bonitos”.

Usted está buscando que nadie salga lesionado, que la operación no se detenga, y que los riesgos eléctricos estén bajo control.

El mantenimiento basado en condición le ayuda a:

-

Reducir la probabilidad de fallas críticas (antes de que escalen)

-

Evitar emergencias donde el personal termina expuesto a energía peligrosa

-

Mejorar trazabilidad y evidencia para auditorías y cumplimiento

-

Sostener confiabilidad operacional con decisiones justificables

Y si su organización aplica marcos como ISO 45001 (Seguridad y Salud en el Trabajo), este enfoque encaja perfecto porque fortalece el control preventivo del riesgo y la mejora continua.

Dónde entra la termografía en tableros eléctricos dentro del CBM

La termografía en tableros eléctricos es una de las herramientas más valiosas dentro del CBM porque:

-

detecta puntos calientes sin desarmar el sistema,

-

permite comparar condiciones entre fases/componentes,

-

y genera evidencia visual fácil de comunicar (ideal para reportes y decisiones).

En un lenguaje muy HSE:

✅ termografía = alerta temprana

✅ CBM = decisión inteligente

✅ acción correctiva = control del riesgo

Si su equipo ya identificó que hay riesgos que se acumulan en silencio, le recomiendo complementar esta sección con el artículo interno:

🔗 Los riesgos eléctricos ocultos que no se ven, pero sí se acumulan

El punto clave: no se trata de hacer más mantenimiento… sino de hacerlo mejor

El mantenimiento basado en condición no busca “llenar el plan de trabajo”.

Busca que usted pueda decir con seguridad:

“Estamos interviniendo donde hay evidencia, donde hay criticidad y donde el riesgo es real.”

Y eso es exactamente lo que un responsable HSE necesita: control, criterio y trazabilidad.

Si usted ya está evaluando implementar inspecciones termográficas con enfoque basado en condición, el siguiente paso lógico es elegir correctamente el equipo.

Aquí puede ver la guía completa:

🔗 Cómo elegir una cámara térmica para seguridad industrial

Y si su operación trabaja en zonas clasificadas o ambientes exigentes, puede revisar una opción especializada:

🔗 EXCAM XI410: cámara termográfica antiexplosiva ATEX / IECEx

Cómo se usa la termografía en tableros eléctricos dentro de un programa basado en condición (paso a paso)

Para un equipo de HSE, la termografía en tableros eléctricos no debe quedarse en “una inspección más”. El verdadero valor aparece cuando se integra en un programa basado en condición, con criterios claros, evidencia trazable y acciones que realmente reduzcan el riesgo.

Porque seamos honestos: una imagen térmica sin decisión, no protege a nadie.

Lo que protege es el ciclo completo: detectar → clasificar → actuar → verificar.

Aquí le dejo un proceso práctico, realista y aplicable en industria.

Paso 1: Definir qué tableros son críticos (no todos valen lo mismo)

Antes de inspeccionar, hay que priorizar. En HSE, esto es sentido común:

✅ Tableros que alimentan procesos críticos

✅ Tableros en áreas con polvo, humedad o corrosión

✅ Tableros con historial de fallas o disparos

✅ Tableros con cargas variables o picos frecuentes

✅ Tableros que operan en zonas de riesgo (clasificadas o sensibles)

📌 Tip HSE: si un tablero falla y genera paro + exposición + riesgo de incendio, ese tablero no es “uno más”. Es prioridad.

Paso 2: Establecer una “ruta de inspección” (para que sea repetible y comparable)

Un programa basado en condición requiere consistencia.

Defina:

-

qué tableros entran en la ruta,

-

en qué orden se inspeccionan,

-

qué componentes se capturan (breakers, barras, conexiones, contactores),

-

y qué formato se usará para registrar evidencia.

📌 Esto evita el error típico: inspecciones “sueltas” que no se pueden comparar después.

Paso 3: Asegurar condiciones de operación adecuadas (si no hay carga, no hay diagnóstico real)

Este punto es clave y mucha gente lo aprende tarde:

La termografía en tableros eléctricos se interpreta mejor cuando el tablero está operando bajo condiciones representativas de carga.

Por eso, antes de inspeccionar, valide:

-

que el tablero esté energizado y operando,

-

que exista carga suficiente para detectar diferencias,

-

y que el acceso sea seguro según procedimiento.

⚠️ Importante: HSE siempre primero. Si hay que intervenir o abrir bajo condiciones especiales, debe estar alineado con procedimientos seguros y criterios de control de energía (LOTO cuando aplique).

Paso 4: Capturar imágenes térmicas + evidencia visual (para que el reporte “se sostenga”)

En un programa serio, no basta con “tomar la foto térmica”.

Lo ideal es capturar:

-

imagen térmica

-

imagen visual (normal)

-

identificación del tablero y del componente

-

condiciones relevantes (carga, hora, ubicación, observaciones)

📌 Esto le sirve para algo muy HSE: trazabilidad.

Y cuando hay auditoría o comité, la trazabilidad vale oro.

Paso 5: Comparar y detectar anomalías (no es solo temperatura, es patrón)

Aquí es donde el criterio técnico se convierte en prevención real.

Se busca:

-

diferencias entre fases (una fase más caliente)

-

componentes similares con comportamiento distinto

-

puntos calientes localizados (conexiones, breakers, barras)

-

zonas con calentamiento progresivo

La clave está en pensar como HSE:

“¿Esto es una condición estable o una señal de deterioro que puede escalar?”

Si su equipo quiere reforzar esta lógica, puede complementar con el enfoque de riesgos ocultos aquí:

🔗 Riesgos eléctricos ocultos que no se ven, pero sí se acumulan

Paso 6: Clasificar severidad y priorizar acciones (aquí se vuelve MOFU real)

Este es el paso que más conecta con la toma de decisiones.

Una buena práctica es clasificar hallazgos por niveles, por ejemplo:

-

Nivel 1 (monitoreo): anomalía leve, seguir tendencia

-

Nivel 2 (planificar corrección): corregir en ventana programada

-

Nivel 3 (urgente): corregir pronto para evitar escalamiento

-

Nivel 4 (crítico): riesgo alto, intervención inmediata bajo control seguro

📌 En HSE esto significa: priorizar por riesgo, no por “quién lo pidió primero”.

Paso 7: Convertir hallazgos en acciones correctivas (si no hay acción, no hay control)

Una inspección termográfica bien hecha debe terminar con acciones claras como:

-

ajuste de conexiones

-

limpieza técnica (si aplica)

-

redistribución de carga

-

reemplazo de componente fatigado

-

verificación de torque / condiciones de instalación

-

revisión de ventilación / disipación térmica

-

análisis eléctrico complementario

🎯 Meta: que cada hallazgo tenga un responsable, una fecha y un cierre.

Paso 8: Verificar y cerrar el ciclo (la parte que hace que el programa madure)

Este paso diferencia un programa “bonito” de un programa efectivo:

✅ se corrige

✅ se reinspecciona

✅ se valida que el punto caliente desapareció o bajó

✅ se registra el antes/después

Aquí es donde usted gana algo muy importante para HSE:

📌 evidencia de mejora

📌 control real del riesgo

📌 aprendizaje continuo del sistema

¿Qué logra este enfoque en términos HSE?

Cuando la termografía en tableros eléctricos se usa dentro de un programa basado en condición, usted consigue:

-

menos sorpresas eléctricas

-

menos paros no planificados

-

mejor control del riesgo térmico

-

decisiones defendibles frente a auditoría

-

y un sistema que protege personas, activos y reputación

Si usted está estructurando un programa de inspección termográfica, el siguiente paso lógico es asegurar que el equipo sea el adecuado para su operación:

🔗 Cómo elegir una cámara térmica para seguridad industrial

Y si su entorno requiere certificación para atmósferas explosivas, puede revisar esta opción especializada:

🔗 EXCAM XI410 – cámara termográfica antiexplosiva ATEX / IECEx

Beneficios de aplicar termografía en tableros eléctricos para prevenir fallas críticas

Cuando usted está en HSE, hay una realidad que pesa más que cualquier discurso:

si un tablero eléctrico falla, el problema rara vez se queda “en el tablero”.

Se convierte en:

-

exposición del personal,

-

paro no programado,

-

presión operativa,

-

y en el peor escenario, un evento que termina en investigación, auditoría o emergencia.

Por eso, la termografía en tableros eléctricos no es solo una herramienta de mantenimiento. Bien aplicada, es una herramienta de prevención, gestión del riesgo y control operacional.

A continuación, le comparto los beneficios más relevantes, desde el lenguaje que realmente importa en planta.

Beneficio #1: Prevención real de fallas críticas (antes de que sean emergencia)

La termografía permite detectar señales tempranas como:

-

puntos calientes,

-

conexiones flojas,

-

sobrecargas,

-

desbalance de fases,

-

fatiga de componentes.

Esto le da a su equipo la ventaja más valiosa: tiempo para actuar con control, no con urgencia.

📌 En HSE, actuar con tiempo significa:

menos improvisación, menos exposición y menos riesgo.

Beneficio #2: Reducción del riesgo de incendio en termografía en tableros eléctricos

Una de las preocupaciones más serias en instalaciones industriales es el calentamiento anormal que escala sin aviso.

Con inspecciones termográficas, se pueden identificar zonas donde:

-

la resistencia está aumentando,

-

el calor se concentra,

-

y el componente está operando fuera de condición segura.

Esto reduce la probabilidad de que una anomalía térmica termine en un evento mayor.

📌 Y aquí HSE lo sabe: un incendio eléctrico no solo afecta equipos…

afecta personas, reputación y continuidad.

Beneficio #3: Menos paros no programados (continuidad operativa protegida)

Cuando una falla eléctrica ocurre sin aviso, el impacto es inmediato:

-

líneas detenidas,

-

producción perdida,

-

presión en mantenimiento,

-

y decisiones bajo estrés.

La termografía en tableros eléctricos le permite anticipar problemas antes de que generen interrupciones, ayudando a programar correcciones en ventanas controladas.

Resultado:

-

menos paros,

-

menos urgencias,

-

más estabilidad operativa.

Beneficio #4: Mejor priorización del mantenimiento (por criticidad, no por costumbre)

Este beneficio es muy MOFU porque conecta con toma de decisiones:

En lugar de “revisar todo por rutina”, usted puede:

-

enfocar recursos donde hay evidencia,

-

priorizar tableros críticos,

-

y justificar por qué se interviene un punto y no otro.

📌 Esto le da algo poderoso en HSE: criterio técnico defendible.

Beneficio #5: Menos exposición del personal a riesgos en termografía en tableros eléctricos

En HSE, el objetivo no es solo “arreglar”, es arreglar con seguridad.

Cuando usted detecta condiciones de falla con anticipación:

-

evita mantenimientos reactivos,

-

reduce intervenciones de emergencia,

-

y disminuye la probabilidad de que un técnico trabaje bajo presión o en condiciones no ideales.

En la práctica, esto ayuda a sostener controles como:

-

permisos de trabajo,

-

evaluación previa de riesgos,

-

selección correcta de EPP,

-

y planificación segura de intervención.

Beneficio #6: Evidencia clara para auditorías, reportes y decisiones internas

Este punto es clave para líderes HSE:

La termografía entrega evidencia visual y medible, lo que facilita:

-

justificar acciones correctivas,

-

documentar hallazgos,

-

demostrar control del riesgo,

-

y dar trazabilidad a la mejora.

📌 En auditoría, la evidencia no es un “extra”:

es la diferencia entre “creo que estamos bien” y “estamos controlando el riesgo”.

Beneficio #7: Puente directo hacia mantenimiento basado en condición (CBM)

Si su organización está migrando hacia estrategias más modernas, la termografía encaja perfecto como pilar del mantenimiento basado en condición, porque:

-

transforma inspecciones en datos,

-

convierte datos en decisiones,

-

y decisiones en prevención.

Esto es exactamente lo que HSE busca hoy:

control basado en evidencia.

Si usted quiere ampliar la parte de riesgos invisibles que “se acumulan”, este contenido complementa perfecto:

🔗 Los riesgos eléctricos ocultos que no se ven, pero sí se acumulan

Hallazgos comunes en termografía de tableros eléctricos (lo que más se repite en planta)

Si usted ha estado en HSE el tiempo suficiente, sabe esto:

los incidentes eléctricos casi nunca empiezan con “un gran fallo”.

Empiezan con señales pequeñas, silenciosas… y repetidas.

Por eso la termografía en tableros eléctricos es tan poderosa: porque revela esas señales antes de que se conviertan en una falla crítica, un paro no programado o un evento que termina en investigación.

A continuación, le comparto los hallazgos más comunes que se detectan en inspecciones termográficas en industria, con un formato práctico:

Hallazgo → Riesgo → Acción recomendada

1) Punto caliente en conexión (borne, zapata o terminal)

Hallazgo (termografía):

Un punto caliente localizado en una sola conexión.

Riesgo real:

Aumento de resistencia → calentamiento progresivo → arco eléctrico o incendio.

Acción recomendada:

-

Verificar torque según especificación

-

Revisar estado del conductor/terminal

-

Corregir y reinspeccionar para confirmar estabilidad térmica

📌 Este es uno de los hallazgos más comunes y más peligrosos porque escala rápido.

2) Breaker más caliente que los demás (sin explicación aparente)

Hallazgo:

Un interruptor termomagnético presenta mayor temperatura que otros similares.

Riesgo real:

-

Sobrecarga

-

Fatiga interna

-

Conexión defectuosa

-

Riesgo de disparo inesperado o falla

Acción recomendada:

-

Comparar con breakers equivalentes (misma carga)

-

Medir corriente real

-

Evaluar reemplazo si la tendencia térmica se mantiene

3) Una fase más caliente (desbalance térmico evidente)

Hallazgo:

En un sistema trifásico, una fase “se ve” claramente más caliente.

Riesgo real:

Desbalance de carga → sobrecalentamiento → daño en equipos aguas abajo (motores, variadores).

Acción recomendada:

-

Verificar distribución de carga

-

Revisar conexiones por fase

-

Ajustar balanceo y monitorear tendencia

📌 Este hallazgo suele ser la antesala de fallas repetitivas que “nadie entiende”… hasta que se mide bien.

4) Calentamiento general en barras (busbar) o distribución principal

Hallazgo:

Temperatura elevada en barra completa, no solo un punto.

Riesgo real:

-

Operación cercana al límite

-

Ventilación deficiente

-

Sobrecarga del sistema

-

Riesgo de degradación acelerada

Acción recomendada:

-

Confirmar carga del sistema

-

Evaluar capacidad vs demanda real

-

Revisar ventilación y condiciones ambientales

-

Planificar mejoras antes de crecimiento de carga

5) Fusible caliente o desigual entre fases

Hallazgo:

Fusibles con temperatura diferente entre fases o uno significativamente más caliente.

Riesgo real:

-

Resistencia interna creciente

-

Conexión deficiente

-

Falla inminente → paro inesperado

Acción recomendada:

-

Verificar contacto y portafusible

-

Revisar especificación de amperaje

-

Sustituir si hay tendencia repetida

6) Contactores o relés con puntos calientes en polos específicos

Hallazgo:

Un polo del contactor está más caliente que los otros.

Riesgo real:

Fatiga mecánica + resistencia de contacto → falla por calentamiento → paro o daño aguas abajo.

Acción recomendada:

-

Revisar ciclos de operación

-

Evaluar reemplazo preventivo

-

Asegurar ajuste y estado del sistema de control

📌 Este hallazgo suele ser típico en equipos con arranques frecuentes o alta exigencia.

7) Calentamiento en acometidas o alimentaciones principales

Hallazgo:

Elevación de temperatura en entrada principal del tablero.

Riesgo real:

Aquí el riesgo es mayor porque compromete toda la distribución:

-

falla mayor

-

paro total

-

evento crítico de seguridad

Acción recomendada:

-

Prioridad alta

-

Validar conexiones y apriete

-

Inspección complementaria y seguimiento inmediato

8) “Hotspot” en un punto… pero solo aparece en ciertos momentos

Hallazgo:

El punto caliente aparece intermitente (no siempre está).

Riesgo real:

Conexión inestable o carga variable → fallas “fantasma” difíciles de diagnosticar.

Acción recomendada:

-

Registrar condiciones de carga al inspeccionar

-

Repetir inspección en horario de mayor demanda

-

Correlacionar con operación real del proceso

📌 Este es el tipo de hallazgo que causa paros esporádicos y frustración operativa.

9) Calentamiento asociado a contaminación (polvo, humedad, corrosión)

Hallazgo:

Zonas con calentamiento irregular + evidencia visual de suciedad/corrosión.

Riesgo real:

Contaminación reduce aislamiento y favorece fallas, tracking y arcos.

Acción recomendada:

-

Limpieza técnica controlada

-

Revisión de sellado del gabinete

-

Ajuste de rutinas por ambiente real (no “ideal”)

10) Diferencia térmica anormal entre componentes “idénticos”

Hallazgo:

Dos componentes iguales (misma función) pero uno está mucho más caliente.

Riesgo real:

Ese componente ya está degradándose, aunque “todavía funcione”.

Acción recomendada:

-

Usar el componente sano como referencia

-

Priorizar revisión del componente caliente

-

Evaluar reemplazo o intervención antes del fallo

📌 Esto es mantenimiento basado en condición en su forma más clara: comparar, detectar y actuar.

Termografía en tableros eléctricos: el hallazgo no es el problema… es la oportunidad

En HSE, el “momento WOW” no es ver el punto caliente.

El momento WOW es entender esto:

Ese punto caliente es un evento futuro que usted todavía puede evitar.

Y ahí es donde este enfoque se vuelve prevención real.

Si quiere reforzar la narrativa de “riesgos invisibles que se acumulan”, esta lectura complementa perfecto:

🔗 Los riesgos eléctricos ocultos que no se ven, pero sí se acumulan

https://rqcsolutions.com/riesgos-electricos-ocultos/

Aquí está el siguiente paso:

🔗 Cómo elegir una cámara térmica para seguridad industrial

https://rqcsolutions.com/como-elegir-camara-termica-seguridad-industrial-blog/

Y si su operación requiere equipo para ambientes exigentes o zonas clasificadas:

🔗 EXCAM XI410 – cámara termográfica antiexplosiva ATEX / IECEx

https://rqcsolutions.com/producto/excam-xi410-camara-termografica-antiexplosiva-atex-iecex/

Errores comunes al hacer termografía en tableros eléctricos (y cómo evitarlos)

En HSE, usted ya lo ha visto: hay actividades que se hacen “porque toca”… pero no necesariamente porque estén controlando el riesgo.

Y con la termografía en tableros eléctricos pasa algo muy común:

📌 se toma la imagen, se entrega el reporte… y el riesgo sigue ahí.

No porque la termografía no sirva, sino porque se cometen errores que vuelven el programa inconsistente, poco confiable o difícil de accionar.

Aquí están los errores más frecuentes (y cómo evitarlos) para que su inspección sea realmente preventiva.

Error #1: Inspeccionar sin carga suficiente (y creer que “todo está bien”)

Qué pasa:

Se hace la inspección cuando el tablero está con baja demanda, o en horarios donde casi no hay carga.

Por qué es un problema:

Sin carga, muchos puntos calientes no aparecen o se ven minimizados.

Cómo evitarlo (recomendación práctica):

-

Inspeccionar en horarios de mayor demanda

-

Registrar condiciones de operación

-

Comparar resultados bajo escenarios similares

✅ En HSE esto es clave: si el riesgo aparece con carga alta, usted necesita medir con carga alta.

Error #2: Quedarse solo con la “foto térmica” y no capturar evidencia completa

Qué pasa:

Se entrega una imagen térmica sin contexto.

Por qué es un problema:

En comité o auditoría, una imagen sin identificación no se sostiene.

Y en mantenimiento, una imagen sin referencia no se ejecuta.

Cómo evitarlo:

Siempre documente:

-

imagen térmica + imagen visual

-

tablero, circuito y componente

-

fecha/hora

-

condiciones (carga, observaciones)

📌 HSE vive de trazabilidad. Y la trazabilidad vive de evidencia completa.

Error #3: No comparar termografía en tableros eléctricos (ni con fases, ni con componentes similares)

Qué pasa:

Se reporta “está caliente” sin referencia.

Por qué es un problema:

La termografía se interpreta por diferencias, patrones y tendencias, no por impresiones.

Cómo evitarlo:

-

comparar fases entre sí

-

comparar componentes iguales

-

comparar con inspecciones anteriores

✅ Resultado: decisiones con evidencia, no con intuición.

Error #4: No convertir hallazgos en acciones (el error más caro)

Qué pasa:

El hallazgo queda en un PDF.

Por qué es un problema:

Si no hay acción, el punto caliente sigue creciendo.

Y cuando falle, será una “sorpresa” que realmente no era sorpresa.

Cómo evitarlo:

-

Asignar responsable

-

Definir prioridad (criticidad)

-

Establecer fecha de corrección

-

Confirmar cierre con reinspección

📌 En HSE, un hallazgo sin cierre no es prevención. Es documentación del riesgo.

Error #5: Clasificar todo como “urgente” (y quemar el programa)

Qué pasa:

Se exagera la severidad por precaución o falta de criterio.

Por qué es un problema:

Cuando todo es urgente, nada es urgente.

El equipo pierde confianza y se vuelve “ruido”.

Cómo evitarlo:

Clasifique por niveles:

-

monitoreo

-

programable

-

urgente

-

crítico

Y siempre basado en:

-

criticidad del tablero

-

tendencia

-

exposición del personal

-

impacto operacional

Error #6: No hacer seguimiento por tendencia (solo inspecciones aisladas)

Qué pasa:

Se inspecciona una vez y se olvida.

Por qué es un problema:

Muchas fallas no aparecen “de golpe”.

Aparecen como deterioro progresivo.

Cómo evitarlo:

-

establecer frecuencias por criticidad

-

comparar histórico

-

medir si el riesgo sube o baja

📌 Esto es mantenimiento basado en condición en su esencia.

Error #7: Interpretar sin criterio técnico (o sin contexto de operación)

Qué pasa:

Se concluye “riesgo alto” sin validar operación, carga, ventilación o condiciones reales.

Por qué es un problema:

Puede generar:

-

falsas alarmas

-

intervenciones innecesarias

-

pérdida de credibilidad del programa

Cómo evitarlo:

-

interpretar con contexto operativo

-

correlacionar con mediciones eléctricas (si aplica)

-

priorizar por criticidad real

Error #8: No alinear la termografía en tableros eléctricos con seguridad del trabajo (LOTO / permisos / EPP)

Qué pasa:

Se trata como una actividad “rápida”, y se subestima el riesgo eléctrico.

Por qué es un problema:

HSE no negocia con energía peligrosa.

Cómo evitarlo:

-

definir procedimiento seguro de inspección

-

evaluar riesgos antes de intervenir

-

asegurar control de energía cuando aplique

-

usar EPP y permisos según el escenario

📌 La termografía no es peligrosa por sí misma.

Lo peligroso es el entorno si se gestiona mal.

Error #9: Usar equipo inadecuado para el ambiente (y obtener resultados pobres)

Qué pasa:

Se usa una cámara que no tiene:

-

resolución adecuada

-

sensibilidad térmica suficiente

-

alcance real para el tipo de inspección

-

o certificación requerida

Por qué es un problema:

Una mala medición genera malas decisiones.

Y una mala decisión en tableros eléctricos cuesta caro.

Cómo evitarlo:

Elegir el equipo según:

-

industria

-

distancia de inspección

-

criticidad

-

necesidad de reporte

-

ambientes exigentes / zonas clasificadas

Checklist rápido: ¿su tablero eléctrico necesita una inspección termográfica?

Use este checklist para decidir si la termografía en tableros eléctricos debe ser una prioridad en su planta.

Checklist (Sí / No)

-

¿Ha tenido disparos eléctricos, fallas intermitentes o paros no programados?

-

¿El tablero alimenta equipos críticos para producción o seguridad?

-

¿Hay cargas altas o picos frecuentes durante la operación?

-

¿Se perciben olores a calentamiento, ruido anormal o decoloración en componentes?

-

¿Existen conexiones antiguas, intervenidas o con historial de ajustes?

-

¿El ambiente tiene polvo, humedad, corrosión o vibración?

-

¿Hay desbalance de fases o variaciones de consumo sin explicación?

-

¿No se realiza inspección térmica periódica (o no hay tendencia histórica)?

📌 Si marcó 2 o más “Sí”, la termografía puede ayudarle a detectar riesgos antes de una falla crítica.

🔗 Para avanzar al siguiente paso, vea: Cómo elegir una cámara térmica para seguridad industrial

https://rqcsolutions.com/como-elegir-camara-termica-seguridad-industrial-blog/

Cierre

La termografía en tableros eléctricos no se trata solo de ver temperaturas: se trata de ver el riesgo antes de que se convierta en incidente. Para HSE, eso significa algo muy concreto: más control, menos sorpresas, y decisiones respaldadas por evidencia.

Cuando esta práctica se integra a un enfoque de mantenimiento basado en condición, usted deja de reaccionar a fallas y empieza a anticiparlas con criterio, priorización y trazabilidad. El resultado es una operación más segura, más estable y con menor exposición a eventos críticos.

Si usted quiere profundizar en los riesgos que suelen pasar desapercibidos, puede revisar:

🔗 https://rqcsolutions.com/riesgos-electricos-ocultos/

Y si el siguiente paso es elegir el equipo adecuado para su operación:

🔗 https://rqcsolutions.com/como-elegir-camara-termica-seguridad-industrial-blog/

Un equipo que protege.

Donde la asesoría se convierte en protección.